摘自《廣東包裝》2013年03月刊

作者:黃山永新股份有限公司 李振興

隨著市場競爭不斷加劇,產品的創新成為提升市場競爭力和提高客戶滿意度的途徑之一。在產品創新的方式中,產品包裝創新成為各大廠商的首選,因為產品包裝是客戶在貨架上對產品認識和了解的第一印象。所以設計產品的包裝、采用新型包裝材料對于產品創新最為有效。其中,洗鋁包裝膜是在當前趨勢下發展起來的一種創新包裝材料,特別在近年獲得了快速發展,在一些知名快速消費品廠商的高端商品當中,普遍采用洗鋁包裝,獲得了優秀外觀和具有一定防偽功能的雙重效果。

洗鋁復合包裝膜的工藝是將復合膜中的一層印刷膜進行鍍鋁,再按設計要求將部分區域的鋁洗去,然后再與其他基材復合。洗鋁復合包裝膜與普通的鍍鋁包裝膜有明顯的區別:普通的鍍鋁包裝膜表面所有部分都有鍍鋁膜遮蓋,內容物無法良好展示;而洗鋁復合包裝膜則不同,既可以在需要用鋁層襯托印刷圖案光澤的區域鍍鋁,又可以在需要展示內容物的區域鏤空成透明窗口。因此,洗鋁復合包裝膜從印刷上講,它比普通的鋁膜復合袋的印刷效果要好看;從檔次上講,它比普通鍍鋁袋要漂亮、高檔,市場應用空間巨大。

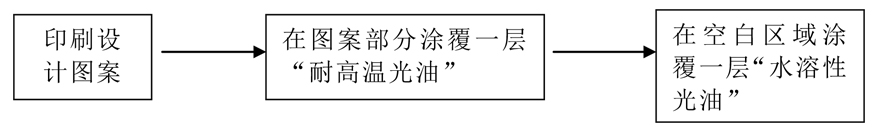

一、?工藝流程圖

![]()

二、?工藝情況

1、印刷

在印刷生產車間,控制環境溫度在20~30℃之間,先對薄膜用凹版印刷機進行多色印刷,在色墨印刷完成后,再繼續印耐高溫光油和水溶性光油。印刷膜要達到印跡光潔、文字圖案印刷清晰、網紋清晰均勻的效果,主要部位的實地印刷套印誤差控制在≤0.2mm,次要部位的實地印刷套印誤差控制在≤0.4mm。建議工藝參數:用高精度電腦套色儀控制印刷套色誤差,層次版干燥溫度55~60℃,大面積滿版印刷干燥溫度70~85℃,進風壓和排風壓80~90mmHg,印刷速度150~180m/min。

印刷過程:

2、鍍鋁

將BOPP印刷薄膜置于真空腔內,將真空度抽至10-4~10-5Torr的狀態,使鋁熔化后蒸發到基材表面,使鋁蒸氣沉淀吸附在柔性材料表面,使BOPP表面具有金屬光澤,形成一層保護層,從而能夠適合軟包裝最終產品的特定用途,成為鍍鋁薄膜。

3、洗鋁

將印刷膜置于洗鋁設備的放卷輥上,通過清水池里的洗鋁主動輥,可以增大膜與清洗輥的摩擦,使洗鋁區的水溶性光油處的鋁層能干凈地從印刷薄膜上剝離下來。清水將水溶性光油區域溶解,該區域所附著的鋁層脫落,經過輥上緊密貼合的摩擦系數大且柔軟的棉布摩擦,脫落的鋁層可以進一步清理干凈。在此過程中,選用循環自來水清洗,目的是節約用水。一般來說,可以選擇兩個池子,一個沉淀池,一個清洗池。在清洗池底部有出水口,在沉淀池中,通過鋁與水的密度差,鋁會下沉。在洗鋁池中,水溶性光油區的鋁層隨水溶性光油一起從膜面剝離,非洗鋁區的鋁層仍附著在印有圖文的耐高溫透明光油表面。將洗鋁后的薄膜放入熱風干燥系統,通過強對流暖風除去膜面殘留的水,在烘干區域進行烘干后收卷。洗鋁后,薄膜圖文區有鋁層的地方光澤奪目,洗鋁區則變成一個透明的區域,可以對內容物有良好的展示效果。

4、復合

典型洗鋁復合膜材質結構為BOPP/PET/CPP。一般的復合工序是:將已洗鋁、印刷并鍍鋁的印刷膜BOPP,通過干式復合機復合第二層PET薄膜,PET薄膜一方面能提高復合膜的挺度,另一方面增強復合膜材料整體的熱封強度。一復所用的膠粘劑操作濃度控制在3號察恩杯17~20s,適當的涂布量,干燥溫度55℃、65℃、75℃,復合機速度在90m/min。復合產品要求無復合麻點、刀絲、氣泡、起皺、拉絲、刮痕及膠水紋等現象。

將上述一復產品再與無異味的熱封膜CPP通過干式復合機再次進行復合。熱封膜一般使用改性增透的CPP薄膜。二復所用的膠粘劑操作濃度控制在3號察恩杯16~20s,適當的涂布量,干燥溫度60℃、70℃、80℃,復合機速度在100m/min。復合產品要求無復合麻點、刀絲、氣泡、起皺、拉絲、刮痕及膠水紋等現象。

5、分切

根據用戶包裝所需的不同寬度、長度、規格,將已復合好的包裝膜分切成卷膜,以適應用戶自動包裝機械的要求。分切卷膜的長寬規格應嚴格符合客戶要求,端面平整度≤2mm,版面位置無偏移,接頭平伏,版面吻合。

三、洗鋁包裝相關原材料選擇

企業需要開發洗鋁包裝時,首先要選好耐高溫光油和水溶劑光油。

1、耐高溫光油的選擇

在印刷過程中,耐高溫光油是涂覆在印刷區域油墨上面的,并需在光油表面進行鍍鋁。因此需要滿足以下幾點要求:

?? A、與色墨無反應,對色墨不溶解。

?? B、鍍鋁過程中溫度很高,因此該光油要有較好的耐高溫效果,能有效的保護印刷油墨在蒸鍍過程中不被鋁蒸氣腐蝕。

?? C、與油墨粘合力強,與鍍鋁層也有較好的附著力,保證洗鋁后仍然有良好的外觀效果。

2、水溶性光油的選擇

水溶性光油是涂覆在無印刷區域的空白處,在洗鋁過程中,需要將其連同附在上面的鋁層洗去。因此需要滿足以下幾點要求:

1)與膜本身結合充分,致密,不能有未遮蓋的點或顆粒線等問題。

2)水溶性好,遇水可以快速完整地與膜剝離開。

3)光油流平性好,容易均勻涂覆。

4)光油網線數和網深參數的確定:網線數和網深是網輥中相互配套的主要參數。如果網深淺了,則在涂覆光油時,會產生上光油不足,鍍鋁時對高溫阻隔效果不好,印刷圖案受影響。過深的話,則會造成成本過高,并易引起上光油厚薄不均的問題。

四、洗鋁包裝關鍵工藝控制

選好原材料后,還需要注意一些非常關鍵的工藝控制點,只有控制好這些關鍵點,才能生產出高品質的洗鋁包裝。如我們在進行洗鋁包裝生產時,經常會遇到以下比較突出的質量問題:套色不準確、光油清潔度不夠,導致光油卡刀;保護光油的溶劑配比有一定的問題,造成上墨不良,造成鍍鋁后破壞油墨層;殘留溶劑較高;洗鋁洗不干凈等。這些質量問題如果沒有及時發現,直到后序工序才發現,所帶來的生產損失將更加巨大。

為此我們需要特別加強洗鋁印刷的關鍵點控制,減少由于印刷工序造成的質量損失。

1、套印精確度保證

在印刷時,除了正常圖案所需的各色數透明油墨外,還必須在圖案位置印刷上一層耐高溫光油,在空白區域均勻上一層水溶性光油。所以需要加強對油墨、耐高溫光油、水溶性光油的套色監測和控制。

2、耐高溫光油質量控制

A、光油配比準確,不然容易產生上墨不良,鍍鋁后破壞油墨層;

B、光油配比時間,生產時待打樣打準后再配置,此過程需專人配置,否則容易導致膠水固化;

C、光油潔凈度控制,印刷之前需要使用過濾網過濾耐高溫光油,減少光油刀絲問題的發生。

3、水溶性光油控制

A、水溶性光油上墨不良,導致鋁層滲透;

B、水溶性光油干燥問題,盡量使用原墨印刷;

C、水溶性光油清潔度控制,印刷之前需要使用過濾網過濾水溶性光油,減少刀絲、版霧印刷問題發生。

4、殘留溶劑控制

要控制好殘留溶劑,否則會直接影響真空度。

5、印刷輥控制

A、使用新膠輪,保證光油、水洗油墨上墨均勻;

B、對遞墨輥質量檢查,保證傳遞油墨均勻。

6、刮刀控制

刮刀控制:減少刮刀磨損帶來的起絲和上墨不良,使用陶瓷刮刀。

這些控制要點,需要企業通過長時間的調試和摸索,來確定工藝參數。通過正確選擇光油和工藝關鍵點控制,可以大大降低洗鋁包裝印刷工序造成的質量風險。

五、結語

洗鋁復合包裝膜產品圖案亮麗,開窗處透明度高,有優異的貨架展示效果,顧客可以方便地看清包裝內容物。洗鋁復合包裝膜安全衛生,是可以適應各類內容物的高檔包裝,符合差異化軟包裝產品發展的趨勢,在高端復合軟包裝的領域將會迎來更文闊的發展空間。

?