近年來,隨著煙包印刷材料和工藝的多樣化,以及煙包裝潢效果的日益考究,煙包印刷由單一的膠印、凹印或柔印向組合印刷方向發(fā)展,極大地豐富了煙包的色彩及層次,同時各種加工紙(金、銀卡紙等)和燙印工藝的應用,使煙包印刷質(zhì)量和裝潢效果提高到一個前所未有的水平。

為滿足煙包設計對材料裝飾性的特殊需求,各種材料大量應用涂布技術。比如,電化鋁箔通過應用涂布技術,把膠黏層(熱熔型樹脂膠)涂布在基膜表面,經(jīng)干燥后制成卷材成品,其涂層為膠黏層。此外,煙包印刷其實也應用了涂布技術,把油墨按照需要的圖案、顏色涂布在承印物表面,經(jīng)干燥后制成成品,其涂層為墨層。

為達到較好的涂布效果,涂布中需要使用溶劑調(diào)和顏料以及調(diào)節(jié)涂料的黏度和干燥速度。雖然這些溶劑絕大部分都會在印刷和印后加工過程中揮發(fā)到空氣中,但還是會有微量溶劑殘留在煙包及其使用的各類材料的涂層中。這些殘留溶劑除了會對消費者健康產(chǎn)生不良影響外,還會對煙包質(zhì)量帶來各種問題,如墨層附著力下降、燙印糊版、煙包“水漬”等質(zhì)量缺陷。

本文針對煙包“水漬”和燙印糊版兩大質(zhì)量缺陷,從涂布工藝揮發(fā)干燥理論出發(fā),通過試驗驗證殘留溶劑對上述兩個質(zhì)量缺陷的影響,并提出了降低溶劑殘留量的解決方案。

溶劑揮發(fā)的三個階段及殘留溶劑對涂層的影響

1.涂層中溶劑揮發(fā)的三個階段

涂層中溶劑揮發(fā)共分為三個階段,即濕階段、干階段和兩者重疊的過渡階段。

濕階段:溶劑能夠自由移動到涂層表面邊界并離開液體表面,時間短,與涂布同時發(fā)生。此階段為溶劑含量迅速衰減的過程。

過渡階段:涂層達到一定干度時呈現(xiàn)干燥速度下降的特性,主要是由于沿涂層表面向下不斷出現(xiàn)增長的黏性凝膠層,溶劑揮發(fā)受阻,揮發(fā)速度下降。此階段溶劑含量衰減減緩。

干階段:溶劑釋放很慢,呈現(xiàn)表干里未干狀態(tài),此時涂布產(chǎn)品雖可進行后序加工,但涂層中仍含有一定量的溶劑。此階段溶劑含量衰減最為緩慢。

2.殘留溶劑對涂層的影響

在涂料配方設計的各項性能指標中,涂層的玻璃化溫度(Tg)是一項非常重要的指標,它影響著涂層的附著力、耐磨性、耐溫性、熔點等指標。Tg值越高,則涂層硬度越高,附著力越好,抗劃傷能力越強,耐溫性越好,熔點越高;反之,涂層硬度越低,附著力越差,抗劃傷能力越差,耐溫性越差,熔點越低。

當涂料樹脂所選擇的單體以及配方設計完成之后,涂層的Tg值就確定了。當溶劑揮發(fā)處于干階段時,涂層是殘留溶劑與樹脂形成的共聚物,共聚物的Tg值計算公式如下:

Tg=1/(W1/Tg1+W2/Tg2) 公式1

其中,Tg1為樹脂的玻璃化溫度,由于樹脂在常溫下為固態(tài),因此Tg1一般在30℃以上;Tg2為殘留溶劑的玻璃化溫度,一般在-100~-10℃之間;W1為樹脂含量;W2為溶劑殘留量。

由于Tg1遠大于Tg2,因此隨著溶劑殘留量W2的減少,Tg值增大;反之,W2越大,Tg值越低。

殘留溶劑對兩大質(zhì)量缺陷的影響

1.印刷墨層中殘留溶劑對煙包“水漬”的影響

通常情況下,為防止卷煙受潮以及水分和香氣散失,需在小盒煙包外層包覆一層BOPP薄膜,同時在完成包裝后,需用90~95℃的高溫熨板進行燙熨,使BOPP薄膜平整美觀。

高溫燙熨工藝對煙包墨層的耐溫性提出了較高的要求。如果墨層的耐溫性較低,在高溫燙熨下墨層會變軟,經(jīng)輸送軌道的擠壓后極易導致墨層與BOPP薄膜產(chǎn)生粘連,形成高光亮的斑塊,即“水漬”。

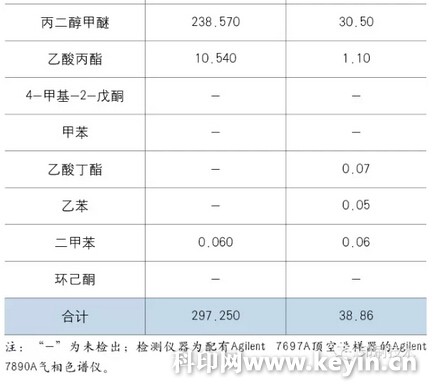

抽取有“水漬”缺陷的產(chǎn)品與合格產(chǎn)品進行溶劑殘留量檢測,對比數(shù)據(jù)見表1。從表1中可以看出,有“水漬”缺陷樣品的溶劑殘留量是合格樣品的7.65倍。這是因為溶劑殘留量高會降低墨層Tg值,導致印刷墨層耐溫性下降,在高溫下變軟并與BOPP薄膜發(fā)生粘連,從而產(chǎn)生“水漬”。

2.電化鋁箔涂層中殘留溶劑對燙印糊版的影響

在煙包燙印過程中,通常會在同一個操作面(溫度、壓力、燙印速度相同)進行多個圖案的燙印,因此電化鋁箔膠黏層熔點的高低會直接影響燙印質(zhì)量,導致燙印糊版。

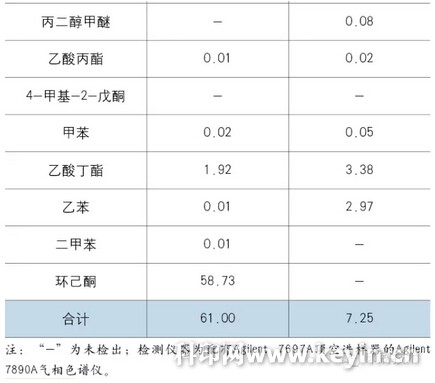

抽取有燙印糊版缺陷的產(chǎn)品與合格產(chǎn)品進行溶劑殘留量檢測,對比數(shù)據(jù)見表2。從表2中可以看出,有燙印糊版缺陷樣品的溶劑殘留量是合格樣品的8.41倍。這是因為電化鋁箔中溶劑殘留量高,會降低膠黏層的Tg值,導致膠黏層的熔點下降。在相同溫度、壓力、燙印速度條件下,當色層、鍍鋁層的轉(zhuǎn)移面積增大時,就容易出現(xiàn)燙印糊版缺陷。

干階段涂層中殘留溶劑釋放的影響因素

1.涂層厚度和存放時間

在外部環(huán)境恒定的條件下,干階段涂層中殘留溶劑的釋放公式如下:

lgC=A [lg(x2/t)]+B 公式2

其中,C為單位涂層溶劑殘留量;x為涂層厚度,單位為μm;t為存放時間,單位為h;A、B為與涂料配方有關的常數(shù)。

從公式2中可以看出,單位涂層溶劑殘留量與涂層厚度的平方成正比,與存放時間成反比。

2.環(huán)境溫度

提高干階段的環(huán)境溫度,可使涂層中殘留溶劑的擴散性增加,有利于溶劑從涂層中逸出,縮短干階段進程,加快實干速度。

3.空氣流速

隨著溶劑的釋放,涂層表面聚集的溶劑氣體增加,當涂層表面溶劑氣體達到一定濃度時,會阻礙涂層中溶劑的逸出。此時,提高空氣流速,打破溶劑氣體濃度平衡,可加快涂層中溶劑的釋放,縮短干階段進程。

降低溶劑殘留量的解決方案

1.降低涂層厚度控制法

對于煙包印刷,在印刷工藝的選擇上,大面積圖案少用網(wǎng)印,多用凹印;在油墨稀釋劑的選擇上,少用高沸點溶劑,多用低沸點溶劑。

此法由于涉及工藝改變,需重新設計打樣,還要取得客戶認可,效果無法預計,且周期長、費用高、風險大,在已經(jīng)定型的產(chǎn)品上應謹慎使用。此外,由于電化鋁箔為外購材料,因此此法不適用。

2.延長自然通風時間法

通過延長煙包半成品和電化鋁箔的存放時間,使溶劑自然完成干階段揮發(fā),達到降低溶劑殘留量的目的。

然而,存放時間的延長會造成存貨量的增加,導致企業(yè)生產(chǎn)成本上升、客戶訂單生產(chǎn)響應能力下降。而且,隨著存放時間的延長,殘留溶劑一旦與樹脂形成牢固的絡合,就會停止釋放,使涂層無法達到所設計的性能。因此,此法的使用具有一定的局限性。

3.加熱通風處理法

此法是對溶劑殘留量高的煙包和電化鋁箔先加熱再通風。由于提高環(huán)境溫度、加大空氣流速可縮短干階段進程,加快實干速度,因此此法可避免上述兩種方法的弊病。

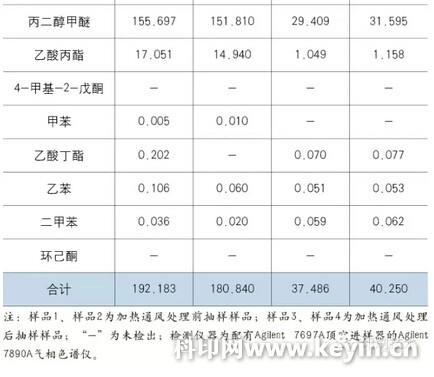

下面,分別對出現(xiàn)“水漬”缺陷的煙包和燙印糊版缺陷的電化鋁箔進行批量加熱通風處理24小時,同時在加熱通風前后分別對其溶劑殘留量進行抽樣檢測,對比數(shù)據(jù)見表3、表4。

從表3、表4中可以看出,經(jīng)24小時加熱通風后,煙包中溶劑殘留量由加熱通風前的平均186.510mg/m2降為平均38.870mg/m2;電化鋁箔中溶劑殘留量由加熱通風前的39.18mg/m2降為0.60mg/m2。同時,對加熱通風處理后的煙包和電化鋁箔的使用進行跟蹤檢驗,未發(fā)現(xiàn)煙包“水漬”和電化鋁箔燙印糊版缺陷的產(chǎn)生。由此可見,加熱通風處理可達到快速降低煙包和電化鋁箔中溶劑殘留量的目的,并能有效改善煙包“水漬”和電化鋁箔燙印糊版缺陷。