摘要:該文介紹塑料薄膜邊料回收設備的新型設計,用于塑料薄膜在分切過程中對邊料的收集,主要解決目前行業內現有設備對斷裂后的邊料無法持續卷繞的問題。本研究應用渦流紡的原理,利用氣流通過蝸殼箱所形成的渦流場,以及對蝸殼箱上氣流調節板的角度進行控制,來解決斷裂后的邊料不能自動地纏繞到收卷軸上的難題。新型的設備實現了在邊料斷裂的情況下不停機繼續卷繞。

筆者于2012年設計了一款新型塑料薄膜邊料回收設備(已于2013年1月16日獲得了專利,專利號:ZL 2012 2 0310345.3),主要用于塑料薄膜在分切過程中對邊料的收集。當時我們共制造了2臺新型塑料薄膜邊料回收設備,配置在汕頭雙豐機械有限公司的塑料薄膜分切機上,至今已使用了1年多時間,效果非常好。

與市場上現有的塑料薄膜分切邊料的回收設備相比,這款新型的邊料回收設備,解決了現有設備對斷裂后的邊料無法持續卷繞的問題,同時可降低能耗,在安全以及廢膜回收再次利用等方面均有不俗的表現。

一、課題研究的背景及國內產品的現狀

工業用卷筒塑料薄膜從制造廠出來后,大都需要經過后道工藝的加工,如涂布、噴鋁、復合、剝離、印刷、分切等,最后才能成為包裝產品。在其真正成為包裝產品之前,一般都要經過“分切去邊料”工序,即采用分切機對塑料薄膜的邊緣進行裁切加工,以達到包裝膜卷筒端面平整或規定的尺寸要求。

目前對塑料薄膜的分切邊料回收一般采用兩種方法:

1、采用邊料卷繞設備進行回收;

2、采用功率比較大的風機通過吹料管將邊料吹到生產車間外圍的專門回收設施內。

這兩種方法均有缺陷:若采用第一種方法,單單采用傳統意義上的卷繞機,將分切邊料卷繞到收卷軸上,則會存在以下問題:

(1)這種方法只適合于分切邊料較寬、纖維強度較大、不易斷裂的材料,應用的包裝膜對膜邊質量和膜邊寬度受到限制,實際生產中為了節約成本,要求分切邊料盡可能窄,絕大多數情況下不存在上述理想的狀況;

(2)在實際生產中塑料薄膜卷筒的外邊緣通常或多或少地存在著裂口或分切時薄膜跑偏使得邊料變窄,這樣很容易在卷繞過程中把邊料拉斷,以致邊料無法繼續卷繞而造成停機,需要通過人工將后續邊料重新繞在收卷軸上,但是在生產過程中分切機若出現中間停頓會影響產品質量(卷筒包裝膜的端面平整度)。

鑒于這個原因,目前市場上分切邊料的處理方法一般是采用功率比較大的風機通過吹料管將邊料吹到生產車間外圍的專門回收設施內,以保持生產車間的整潔,但是這樣的處理辦法不僅能耗高(一般電機功率在3kW以上),而且占地空間也大,蓬松堆積的塑料薄膜邊料還隱藏著安全隱患。

二、總體設計構思

1、選用力矩電機來控制塑料薄膜邊料的張力,根據塑料薄膜邊料的寬與窄、厚與薄,設置力矩電機的輸出扭矩,實現比較理想的邊料張力控制。

2、根據分切機的最高速度來選擇力矩電機的速度和功率,通過傳動比的計算確定塑料薄膜邊料收卷軸的速度。

以汕頭雙豐機械有限公司的SL130G塑料薄膜分切機為例:分切最高速度為400m/min,如用3"的氣脹軸,3"紙管壁厚為5mm,即薄膜邊料收卷軸最初直徑為86mm;由于薄膜邊料收卷軸的線速度始終要大于分切機最大速度,但也不能太快,如選擇4極電機的速度為1440r/min、速比1.2:1,即薄膜邊料收卷軸的線速度為1440X1.2X86π=466.8m/min。

在正常卷繞時,薄膜邊料收卷軸卷徑會慢慢增大,那就需要設置PLC的程序,通過變頻器控制電機的轉速隨之減慢,使得薄膜邊料收卷軸卷徑的線速度始終保持在466.8m/min±(10 m/min)。最大的薄膜邊料卷徑設計為300mm,即力臂長為0.15m,根據經驗,薄膜邊料卷繞時力矩電機的最大力矩1m/n即可。由電機的計算公式P=MNη/9549,P為額定功率,M額定力矩,N為額定轉速,η為傳動機械的效率(一般為0.8),速比1.2:1(1440/0.84),可得電機的額定功率為:

1×1440/0.84×0.8÷9549=0.143kw,即選擇力矩電機功率為0.15kw。

3、分切邊料是由小風機通過吹料管送入到回收設備收卷軸上,在收卷軸的外圍設計一蝸殼箱和氣流調節板,小風機吹出的氣流正對蝸殼箱的箱口。進入蝸殼箱的氣流通過蝸殼形箱體的作用形成了渦流場,氣流調節板主要控制蝸殼箱出口氣流的大小和方向。由于塑料薄膜卷筒的外邊緣通常或多或少地存在著裂口,或分切時塑料薄膜跑偏使得邊料變窄,很容易在卷繞過程中把邊料拉斷。當分切邊料斷裂時,斷裂后的分切邊料由小風機吹出的氣流攜帶著進入蝸殼箱,進入蝸殼箱的氣流和分切邊料通過蝸殼形箱體的作用形成了渦流場,氣流攜帶著分切邊料繞著收卷軸旋轉,因此斷裂的分切邊料隨氣流纏繞到收卷軸上,即可恢復正常繞卷,實現了在邊料斷裂的情況下也能不停機持續卷繞。

4、為了增加回收設備邊料的容積,采用往復繞線的方法進行卷繞。設計一擺動機構,吹料管固定在往復桿上,往復桿與擺臂鏈接,擺臂上有一滾輪緊靠桃子凸輪的外周面,電機帶動桃子凸輪旋轉,擺臂隨著桃子凸輪的軌跡作往復擺動;當收卷軸卷繞時,吹料管吹出的邊料沿著收卷軸作軸向往復移動,實現分切邊料在收卷軸上形成線圖狀。

三、 設備結構

應用了渦流紡原理,利用氣流通過蝸殼箱形成渦流場以及對蝸殼箱上氣流調節板進行角度控制,實現了在邊料斷裂的情況下不需要停機可以連續卷繞的新型設備。主要結構有:機箱;力矩電機;帶輪傳動機構;收卷軸;卷繞箱;氣流調節板;擺動機構。

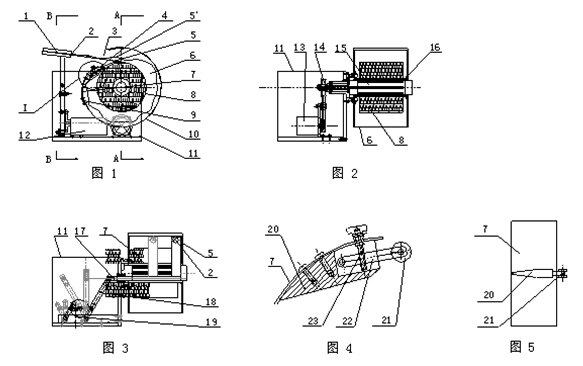

圖1為邊料處理回收設備的結構示意圖;圖2為圖1中的A-A向視圖;圖3為圖1中的B-B向視圖;圖4為圖1中的I部放大圖;圖5為圖4的仰視圖。

????????

1、吹料管;2、吹料口;3、箱口;4、出風口;5、分切邊料;5’、斷裂邊料;6、卷繞;7、氣流調節板;8、邊料卷;9、鉸鏈;10、固定壁;11、機箱;12、電機;13、力矩電機;14、傳動機構;15、收卷軸;16、筒芯;17、往復桿;18、擺臂;19、桃子凸輪;20、滾輪底座;21、滾輪;22、調節臂;23、調節螺桿

1、機箱11。機箱內主要安裝電機、擺臂機構、電器控制元件,電機箱的側面墻板安裝傳動機構、收卷軸、往復桿,頂面安裝按鈕開關。

2、力矩電機13。力矩電機主要是通過帶輪傳動機構帶動收卷軸旋轉,收卷軸為氣脹式,收卷軸上需套一筒芯,氣脹軸充氣后把筒芯固定在氣脹軸上,然后把分切邊料纏繞到收卷軸的筒芯上進行卷繞。力矩電機的扭矩可以根據邊料的變化而設置,力矩電機所帶動收卷軸的線速度始終比分切機的線速度要大,兩者的速度差靠力矩電機的扭矩滑差實現。

3、卷繞箱6。卷繞箱由固定壁和氣流調節板用鉸鏈連接所成。設在卷繞軸的外圍,卷繞箱的箱口正對著吹料管的吹料口。將卷繞箱設計成蝸殼狀,由于吹料口吹出的氣流正對卷繞箱的箱口,進入卷繞箱的氣流由于蝸殼形箱體的作用形成了渦流場,氣流繞著收卷軸旋轉,從吹料口吹出的邊料隨氣流纏繞到收卷軸上。

4、氣流調節板7。氣流調節板主要控制卷繞箱出口氣流的大小和方向,氣流的大小和方向根據分切邊料的材料和寬窄來決定。氣流調節板上裝有光滑的流線型滾輪底座、滾輪、調節臂、調節螺桿,滾輪底座采用光滑的流線型是為了減少對氣流的影響和對邊料的阻礙;在工作時滾輪利用重力始終擱在邊料卷上;卷繞箱的出風口的方向和大小的變化可由調節螺桿控制調節臂的位置來實現(調節臂向上調,卷繞箱的出風口變小,調節臂向下調,卷繞箱的出風口變大,同時出風口的氣流方向也隨之變化)。

5、擺動機構。擺動機構由電機、桃子凸輪、擺臂、往復桿、吹料管組成。由于分切邊料較窄,采用往復繞線的方法進行卷繞,可增加卷繞軸收集的體積。電機帶動桃子凸輪旋轉;擺臂上有一滾輪緊靠著桃子凸輪的外周面,隨著桃子凸輪的軌跡往復擺動;往復桿安裝在機箱側面墻板的滑槽內,和擺臂鏈接,隨擺臂作往復直線運動;吹料管固定在往復桿上,往復桿平行于收卷軸,當收卷軸卷繞時,吹料管吹出的邊料沿著收卷軸作軸向往復移動,實現往復卷繞。

四、工作原理

分切邊料處理回收設備的工作原理如下:當卷繞機正常卷繞分切邊料時,分切邊料靠力矩電機拖動,卷繞在收繞軸上,形成邊料卷。氣流調節板上的滾輪隨著邊料卷直徑的變化始終擱在邊料卷外周面上,卷繞箱的出風口的方向和大小可通過調節螺桿控制調節臂的位置來實現。當分切邊料斷裂時,斷裂的分切邊料由吹料管吹出的氣流攜帶進入卷繞箱,進入卷繞箱的氣流和分切邊料通過蝸殼形箱體的作用形成了渦流場,氣流和分切邊料繞著收卷軸旋轉,因此斷裂的分切邊料隨氣流纏繞到收卷軸上,即可恢復正常繞卷,實現了在邊料斷裂的情況下也能不停機進行卷繞。

五、結語

這款新型的塑料薄膜邊料回收設備,應用渦流紡的原理,利用氣流通過蝸殼箱所形成的渦流場,以及對蝸殼箱上氣流調節板的角度進行控制,實現了在邊料斷裂的情況下不停機連續卷繞。具有以下優點:

1、解決了現有設備在邊料斷裂后不能自動地纏繞到收卷軸上的難題。

2、能耗低,能耗約占現有回收設備的1/3~1/5。

3、實現安全生產。比原來采用功率比較大的風機通過吹料管將邊料吹到生產車間外圍的專門回收設施內的方法安全。原來蓬松堆積的邊料,形如小山丘,若遇明火極易燃燒,隱藏著安全隱患。

4、邊料回收再次利用,線團狀的邊料出售給繩索廠用來加工繩索,增加公司收益。