無溶劑復合越來越被軟包裝企業關注。要做好無溶劑復合,嚴謹的工藝控制必不可少,也是高效優質產品的最好保障。

一、清潔

要做好無溶劑,首先要做到的必須是清潔,這也是極易被企業忽視的一點。

固定輥、計量輥、涂布輥、涂布壓輥、復合鋼輥、復合壓輥、混膠導管、混膠機的主劑和固化劑桶以及各個導輥,都必須要做到清潔無異物,因為這些部位只要有一點異物,復合膜表面就會有氣泡、白點現象出現。

二、溫度控制

無溶劑膠水主劑是異氰酸酯聚合物(通常叫NCO成分),固化劑是多元醇聚合物(通常稱之為OH成分)。主劑和固化劑的密度、粘度、性能以及膠水的使用壽命、使用溫度、熟化溫度和時間等因素都會影響復合質量。一般的膠水供應商都會給客戶一些使用參數作為參考,其中使用溫度一般給出的是一個范圍值:使用溫度越高,膠水的使用壽命就越短,粘度也就會越高,膠液就會變白或膠液氣泡變多,這時涂布電機的電流表就能看出相應地增大了。所以企業需要根據自身設備的實際情況調節出最佳的使用溫度。

國內大部分的無溶劑膠水粘度在2000 mpa`s/25℃以下,在涂布輥上的溫度控制在30~35℃左右。而國外的無溶劑膠水由于粘度比較大,為了更好的流平性,涂布輥的溫度要適當增加3~5℃。這就需要復合師傅能充分地了解每家膠水的特性去做對應地調整。計量輥、涂布輥的溫度調整主要看膠黏劑粘度的高低,粘度越高的膠水計量輥的溫度要相應提高,復合熱輥的溫度一般可控制在50±5°左右。

三、上膠量控制

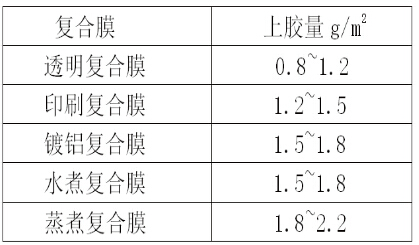

根據復合基材的不同,可以使用不同的上膠量,如下表:

??????

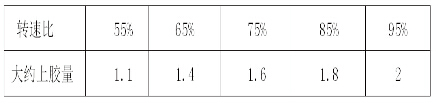

表格中給中的是上膠量的大致范圍,而生產中上膠量的控制主要是由計量輥與固定輥的間隙和轉速比來決定的,拿諾德美克無溶劑復合機來講,它的計量輥間隙是80um時,基本上膠量是:

????????

所以復合生產時,合適的、真實的上膠量需要我們多次檢測樣品膜和批量生產來確定。上膠量嚴重不足時,會出現大量的氣泡、剝離強度不好等問題,但這并不表示上膠量越大就越好,上膠量如果過大時,就會出現復合膜兩端溢膠,或者復合膜有桔斑狀現象(透明度不好)。

四、張力控制

張力的控制在無溶劑復合當中相當重要,因為無溶劑復合它的初剝離相當低,如果前后膜的張力不匹配,在熟化的過程當中就有可能由于膜的收縮不一樣造成表觀氣泡和隧道的現象。一般盡可能把第二放料放小一點,比較厚的薄膜要適當增加張力和復合熱輥的溫度。盡可能做到復合下來的薄膜不能有卷曲現象。錐度的張力控制也是至關重要的,要隨著薄膜的厚度相應地調整。

五、壓力控制

由于涂布輥是靠兩根光輥的間隙和轉速比來控制上膠量的,所以涂布壓力的大小會直接影響上膠量(特別是流平性比較好的膠水),壓力越大上膠量就越小。復合輥處的壓力對質量的影響,我們可以用中高輥和平輥來做對比試驗,材料結構OPP/VMPET,速度300m/min,結果如下:

1、平輥復合熟化以后,復合膜靠中間部位明顯有白點、氣泡現象。

2、用中高復合膠輥的復合膜熟化后未見白點、氣泡。這是由于無溶劑復合機基本寬幅在1.5m以上,所以用平復合膠輥,兩端壓力能滿足所需要的壓力,而中間部位的壓力就明顯不足,所以這就是壓力問題帶來的氣泡、白點。

六、油墨與膠水匹配性

現在的無溶劑膠水與醇溶油墨復合,就容易出現白點問題。與酯溶油墨的匹配性一般都比較好。

七、控制濕度

時常關注濕度的變化,要相應地調整主劑跟固化劑的比例。因為無溶劑復合速度很快,如果濕度太大的話,涂布好膠水的復合膜仍然會與空氣中的水分接觸,消耗掉部分異氰酸酯NCO,形成膠水不干和剝離不好等現象。比如早晨上班時的濕度較大,就應該把固化劑OH的比例往下調。當濕度大于90%時,尼龍原則上不可以復合。

在夏季高溫高濕天氣時,要勤換空氣干燥劑;膠水桶的密封性能(密封圈、膠液液面感應器處、桶蓋要蓋嚴實)、儲氣罐要安裝排水閥、有條件的企業最好安裝獨立的無溶劑復合車間、安裝去濕設備。在操作時盡量減少往膠桶倒膠水的次數,如果能一次倒進就不要用兩次,最好是一次把膠水桶盛滿,使膠水桶里趨向于真空狀態。

八、其他因素

復合鍍鋁膜時可適當把固化劑OH成分調高,這樣對于鍍鋁膜的轉移能起到一定的緩解效果。

對于內膜厚度大于60um的復合結構,適當降低固化劑OH的比例,可以提高復合膜的剝離強度。

遇上阻隔性強的復合材料要降低速度,例如PET印刷再復合VMPET,國內現在速度都不會超過250m/min;速度越快帶入含水分的空氣就越多,氣體無法排出就會形成氣泡、白點。

熟化溫度越高,膠水的反應速度就快,一般的熟化溫度控制在40℃以內,但熟化溫度越高,復合膜相應的摩擦系數就加大了,因為溫度越高,薄膜的助劑就會大量析出,造成摩擦系數的增大。

九、結語

無溶劑復合并不難,只要工人師傅們用心做好每一個細節,仔細觀察每一道程序,就能做出高效、優質的產品。