摘要:本文從原材料、工藝、設(shè)備三方面綜合分析復(fù)合膜出現(xiàn)白點、氣泡的原因,并從生產(chǎn)實際出發(fā)總結(jié)出一些解決措施。

在軟包裝行業(yè)中,復(fù)合加工方式主要有干法復(fù)合、濕法復(fù)合、無溶劑復(fù)合、流延(擠出)復(fù)合、共擠復(fù)合。從我國現(xiàn)階段的發(fā)展情況來看,干法復(fù)合是我國最傳統(tǒng)、應(yīng)用最廣泛、所占比重最大的一種復(fù)合技術(shù),廣泛應(yīng)用于食品、藥品、化妝品、日用品、輕工產(chǎn)品、化學(xué)品、電子產(chǎn)品等包裝。

各種復(fù)合方式加工好的復(fù)合膜均有一些問題,干法復(fù)合中常見的問題有復(fù)合膜中有白點、氣泡;復(fù)合物起皺;粘結(jié)牢度不良;復(fù)合后膠層發(fā)粘;殘留溶劑超標(biāo);復(fù)合物透明度不良;復(fù)合產(chǎn)品產(chǎn)生“斑點”;h復(fù)合膜卷曲等。而最常見的問題就是復(fù)合膜中有白點和氣泡。

一、白點與氣泡

所謂白點是指兩層薄膜未密切貼合,復(fù)合成品內(nèi)有空檔,造成光線反射率的差異形成的。氣泡也是兩層薄膜未完全貼合,兩層復(fù)合薄膜之間有空檔,且有氣體存在。但是,業(yè)界對白點與氣泡的區(qū)別沒有一個統(tǒng)一的說法,一般將直徑較小且分布較多的叫白點,而將直徑較大(通常要大于1mm)且分布數(shù)量較少的叫作氣泡。

二、產(chǎn)生原因及解決方法

白點和氣泡的產(chǎn)生和原材料、工藝與設(shè)備都有關(guān)系。

1、原材料方面

膠水中水分含量太高,乙酯中的水(還有醇、酸等)與固化劑中的異氰酸根基團(tuán)(-NCO)發(fā)生如下化學(xué)反應(yīng):

2R-NCO+H2O → R-NHCONH-R+CO2↑

對復(fù)合膜的影響主要表現(xiàn)在以下幾個方面:

(1)該反應(yīng)消耗固化劑,使配比不準(zhǔn)確,嚴(yán)重時造成復(fù)合膜固化不良,剝離強(qiáng)度差;

(2)該反應(yīng)產(chǎn)生二氧化碳,使復(fù)合制品易產(chǎn)生氣泡、白點;

(3)該反應(yīng)生成內(nèi)聚強(qiáng)度更高的聚氨酯脲(R-NHCONH-R),使復(fù)合制品易產(chǎn)生晶點或變硬;

(4)溶劑揮發(fā)速度減慢,殘留量增大。

膠水中的水分主要來自兩個方面:

(1)配膠所需的稀釋溶劑(溶劑中的含水量不超過0.2%);

(2)空氣中含有大量的水分(尤其是在高溫潮濕的季節(jié)),空氣中水分在一定條件下大量進(jìn)入膠液中或附在塑料薄膜表面(尤其是NY薄膜)。

解決方法:將膠斗加熱,使膠溫始終稍高于露點溫度,這樣就可以確保周圍環(huán)境中的水氣不會進(jìn)入膠盤中。

2、工藝方面

(1)上膠量不足

復(fù)合膜根據(jù)結(jié)構(gòu)不同,有不同的上膠量要求(常規(guī)):塑/塑(無印刷)2.0g/m2左右;塑/塑(油墨少)2.5g/m2左右;塑/塑(油墨多)3.0g/m2左右;塑/鋁(無印刷)3.0g/m2左右;塑/鋁(油墨少)3.3g/m2左右;塑/鋁(油墨多)3.5g/m2左右;塑/鋁(抗酸辣)3.8g/m2左右;塑/鋁(耐蒸煮)4.5g/m2左右;塑/紙5.0g/m2左右。

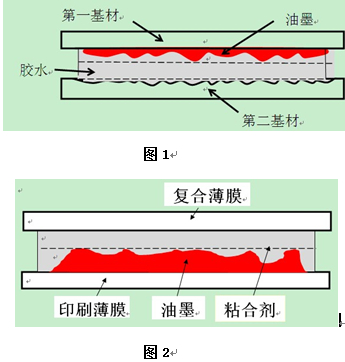

任何看起來很光滑的表面(如PET、BOPP、NY、 PE、 CPP、鍍鋁薄膜、鋁箔等),用放大鏡觀察,都可以發(fā)現(xiàn)是凹凸不平的。尤其是印刷后的油墨表面更是凹凸不平且多孔隙。復(fù)合時,首先要用膠粘劑將復(fù)合基材本身的凹凸不平和油墨表面的凹凸不平、眾多的孔隙填平,同時還要在油墨的表面形成一定厚度的粘合劑層,這樣才能將需要復(fù)合的二層基材牢固地粘合在一起。需要膠黏劑的量就是所謂的上膠量。膠少或沒膠的地方就容易出現(xiàn)氣泡或白點現(xiàn)象。(如圖1圖2所示)

??????????

很明顯,圖2中由于上膠量不足,導(dǎo)致復(fù)合膜中出現(xiàn)白點、氣泡。

解決方法:① 選擇涂布量大一點的上膠輥,或適當(dāng)提高膠粘劑的工作濃度。②選擇合適的工作粘度,膠液粘度始終在正常范圍內(nèi)。③每天工作結(jié)束,一定要認(rèn)真清洗網(wǎng)線輥;

(2) 膠粘劑干燥不充分

干燥系統(tǒng)一般分三區(qū)加熱。涂膠薄膜剛進(jìn)入烘箱時,由于粘合劑中的溶劑容易揮發(fā),故干燥溫度應(yīng)低一些,以免溶劑揮發(fā)過快,造成膠層表面結(jié)皮。隨著粘合劑粘度升高,分子量增大,溶劑揮發(fā)變得困難,此時則應(yīng)適當(dāng)提高第二、第三區(qū)烘箱的溫度,使殘留的溶劑完全揮發(fā)掉。溫度的設(shè)定要根據(jù)材料和粘合劑的種類而定(通常設(shè)定形式:一區(qū)設(shè)定65℃、二區(qū)設(shè)定75℃、三區(qū)設(shè)定85℃)。烘道溫度設(shè)定不合理、干燥能力不足、排風(fēng)量不夠、復(fù)合線速度過快等原因都會影響到溶劑的揮發(fā)速度,從而產(chǎn)生氣泡。

解決方法:

①復(fù)合后可將復(fù)合膜放置在車間里,在常溫下復(fù)合薄膜中的殘留溶劑就不易產(chǎn)生溶劑快速汽化的問題,復(fù)合薄膜也就不容易出現(xiàn)氣泡或氣泡現(xiàn)象惡化的問題。

②一復(fù)后在常溫下放置24h后再進(jìn)入熟化室熟化,或在常溫下放置24h后再進(jìn)行二復(fù),待二復(fù)后再進(jìn)入熟化室熟化。

(3)膠層未流平

膠液的流平性與基材涂布面張力、油墨和膠液的表面張力、涂布時膠液的粘度以及是否采用勻膠輥等因素均有著密切的關(guān)系。

解決方法:

①確保膠盤中的粘度。隨著膠粘劑的粘度逐漸升高,膠粘劑的流平性能會逐漸變差。因此必須確保膠盤中膠粘劑的粘度始終在正常的范圍內(nèi)。

②確保流平時間。大多干復(fù)機(jī)在上膠盤的上方與干燥箱進(jìn)口之間裝有隔離罩,主要目的也還是為了排除周圍環(huán)境的干擾,盡量減少膠液中的溶劑在這段空間里揮發(fā),盡量保持膠液良好的流動性和流平性。

③使用抹平輥。

④適當(dāng)提高復(fù)合熱輥溫度。復(fù)合熱輥加熱的目的:使從干燥箱出來的第一基材上已干固的膠粘劑再次熔化、流動,進(jìn)一步消除小孔洞、小縫隙,在復(fù)合壓輥的壓力作用下排出空氣,使二層膜緊密熨合。

⑤適當(dāng)提高熟化室溫度。不含溶劑但還沒有充分固化的聚氨酯膠粘劑還有一定的流動性。熟化室中的復(fù)合薄膜中的膠粘劑在較高溫度的作用下還會緩慢流動,溫度越高流動性能越好,大的白點會縮小,小的白點會消失,直至膠粘劑的分子量增大到膠不能流動為止。

3、設(shè)備方面

(1) 復(fù)合壓輥不平整

復(fù)合壓輥和熱輥不平整,或壓輥兩端壓力不平衡,或因軸承磨損造成與熱輥之間不平行,不平整的地方都會帶進(jìn)空氣產(chǎn)生氣泡。復(fù)合壓輥表面質(zhì)量極為重要,要求膠輥表面平整、細(xì)膩、平滑、無細(xì)小麻點、無線紋等缺陷,膠輥表面的硬度要均勻,硬度要適中。

(2) 復(fù)合輥與膜之間的角度不適宜

包角過大,特別是對剛性較大的材料,易引起皺折甚至氣泡。另外,高速轉(zhuǎn)動的薄膜帶有大量的靜電,附著有很厚的空氣層,該空氣層在進(jìn)入復(fù)合輥之前被擠壓出去的很少,容易穿過壓合點進(jìn)入復(fù)合膜,在復(fù)合膜中形成小氣泡。應(yīng)仔細(xì)調(diào)整角度,改變包角,盡量按切線方向進(jìn)入復(fù)合輥。另外,切忌對著復(fù)合壓合點處吹風(fēng),這樣將有大量的空氣被夾帶入復(fù)合膜中。

三、結(jié)語

復(fù)合膜產(chǎn)生白點、氣泡,是軟包裝生產(chǎn)過程中非常常見的質(zhì)量缺陷,企業(yè)也有很多不同的方法改善和解決。但最根本的一點,還是企業(yè)對原材料、工藝還有設(shè)備每個細(xì)節(jié)的控制,這些質(zhì)量點控制得越好,越能減少復(fù)合膜出現(xiàn)的故障,使產(chǎn)品質(zhì)量越來越高。